Сжатие газа является важной и неотъемлемой частью многих технологических процессов, начиная от промышленных установок до обычных бытовых приборов. Для того чтобы понять, как происходит процесс сжатия газа, необходимо знать принцип работы компрессора.

Компрессор - это механическое устройство, предназначенное для увеличения давления газа. Он состоит из нескольких ключевых компонентов: входного клапана, цилиндра, поршня и выходного клапана. Когда газ поступает в компрессор через входной клапан, он попадает в цилиндр, где находится под давлением от пружины на выходном клапане. Затем поршень движется вниз и сжимает газ в цилиндре. В результате этого процесса давление газа внутри цилиндра увеличивается.

Сжатие газа в компрессоре происходит благодаря работе поршня и клапанов. Когда поршень движется вниз, входной клапан открывается, позволяя газу попасть в цилиндр. Затем, когда поршень движется вверх, входной клапан закрывается, а выходной клапан открывается, чтобы газ мог покинуть цилиндр. Таким образом, газ сжимается и перемещается через компрессор, увеличивая своё давление.

Процесс сжатия газа в компрессоре важен для многих областей промышленности, включая холодильные системы, кондиционирование воздуха, нефтегазовую промышленность и даже автомобильную отрасль. Благодаря компрессорам мы можем создавать высокое давление в газах, необходимое для многих технологических процессов и повседневных задач.

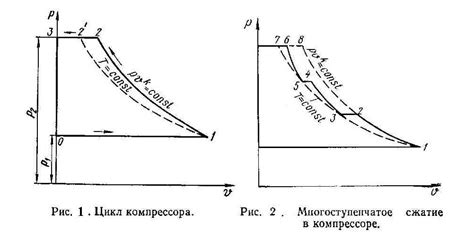

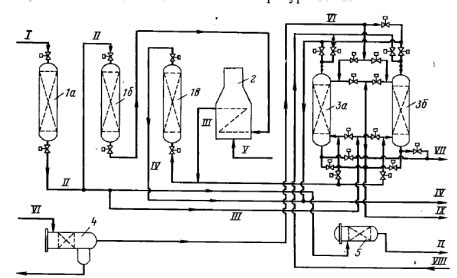

Основные этапы процесса сжатия газа в компрессоре

Процесс сжатия газа в компрессоре проходит через несколько основных этапов, каждый из которых играет важную роль в обеспечении эффективной работы компрессора.

Первым этапом является вхождение газа в компрессор. Газ поступает в компрессор через входное отверстие и направляется в рабочую камеру.

Далее следует этап сжатия газа. В рабочей камере газ подвергается воздействию движущихся лопаток компрессора, которые сжимают его и увеличивают его давление.

После этого наступает этап отвода сжатого газа. Сжатый газ выходит из компрессора через выходное отверстие и направляется дальше по системе.

И, наконец, последним этапом является откачка остаточного давления газа. Когда сжатый газ выходит из компрессора, некоторое количество его остается в системе и создает остаточное давление. Это остаточное давление необходимо откачать при помощи специальных устройств или других компрессоров, чтобы поддерживать оптимальные условия работы.

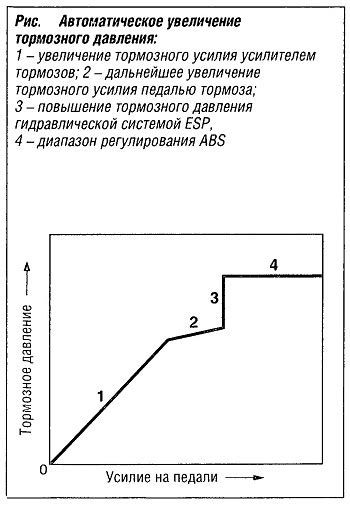

Автоматическое увеличение давления

Автоматический регулятор давления работает на основе принципа аналогии баллона и весов. Когда давление в баллоне достигает заданного уровня, весы поднимаются и обрывают подачу газа. Таким образом, давление поддерживается на постоянной отметке.

В компрессоре автоматический регулятор давления может быть установлен на выходе, чтобы регулировать давление газа перед его подачей в систему. Такой регулятор оснащен специальным датчиком, который контролирует давление и передает сигнал о его изменении. При снижении давления, регулятор открывает клапан и пускает газ в компрессор, чтобы давление снова достигло заданного значения.

Также автоматический регулятор давления может быть установлен в самом компрессоре, чтобы контролировать его работу. В этом случае, регулятор следит за давлением внутри компрессора и автоматически отключает его, если заданное значение давления превышается или снижается.

Автоматическое увеличение давления в компрессоре позволяет обеспечить стабильную и безопасную работу системы. Регуляторы давления снижают вероятность аварийных ситуаций и повышают эффективность работы компрессора.

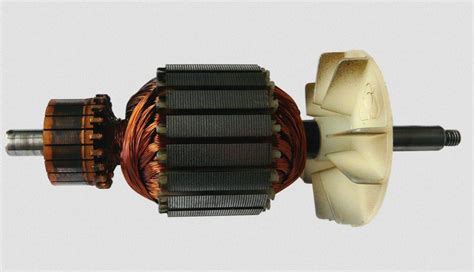

Использование ротора и статора

Ротор представляет собой вращающийся элемент, который имеет специально спроектированные лопасти или винты. Когда ротор начинает вращаться, он создает поток газа и направляет его в сторону статора.

Статор, в свою очередь, представляет собой неподвижный элемент, установленный внутри компрессора. Он имеет специальные отверстия или каверны, которые позволяют газу проходить через себя.

Когда поток газа, созданный ротором, попадает на статор, происходит сжатие газа. Статор направляет поток газа в определенном направлении и создает дополнительное давление.

В результате использования ротора и статора происходит увеличение давления газа и его сжатие, что позволяет использовать газ для различных процессов и приложений.

Подача и сжатие газа

Подача газа в компрессор начинается с его входа через входной клапан. Газ поступает из низкодавления и под действием давления внутри компрессора перемещается дальше.

Когда газ попадает внутрь компрессора, он проходит через сопла или рабочие лопасти ротора. Это позволяет увеличить скорость газа и направить его воздействием силы к центру ротора. Далее газ сжимается между лопастями ротора и корпусом компрессора.

Сжатие газа происходит благодаря предварительно приложенной мощности к вращению ротора. Энергия, полученная от привода компрессора (например, от двигателя), передается ротору, который вращается со скоростью, достаточной для сжатия газа.

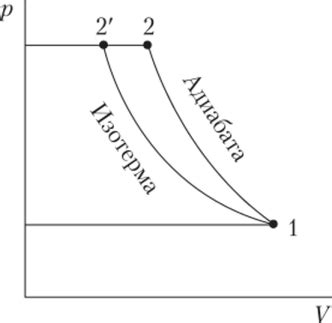

В процессе сжатия газа происходит увеличение его давления. При этом объем газа уменьшается, что приводит к повышению его плотности. Важно отметить, что при сжатии газа также происходит нагрев. Это связано с механическим воздействием на молекулы газа, которое вызывает повышение их кинетической энергии.

После этого сжатый газ покидает компрессор через выходной клапан и поступает далее в следующую стадию процесса использования. По мере работы компрессора газ может проходить несколько ступеней сжатия, которые обеспечивают достижение требуемого уровня давления.

| Процесс подачи газа | Процесс сжатия газа |

| Газ поступает через входной клапан | Газ сжимается между лопастями ротора и корпусом компрессора |

| Газ перемещается внутри компрессора под действием давления | Увеличение давления газа и уменьшение его объема |

| Газ проходит через сопла или рабочие лопасти ротора | Передача энергии к ротору от привода компрессора |

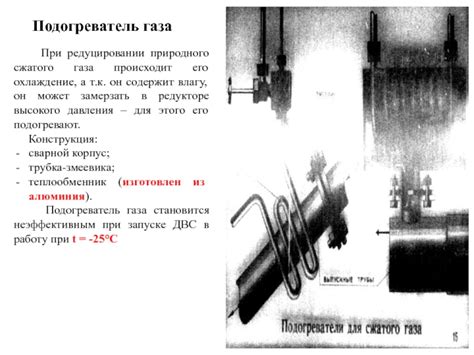

Охлаждение сжатого газа

После процесса сжатия газа в компрессоре, температура газа значительно повышается. Чтобы предотвратить перегрев и сохранить эффективность работы, сжатый газ охлаждают.

Охлаждение сжатого газа выполняется с помощью специальной системы, которая применяет различные техники. Одним из распространенных способов является использование воздушных или водяных охладителей. Охлаждение газа происходит путем пропускания его через теплообменники, где он обменивается теплом с охлаждающими средами.

Охлаждение сжатого газа имеет несколько преимуществ. Во-первых, оно позволяет снизить температуру газа, что позволяет более эффективно использовать его при последующих процессах. Во-вторых, охлаждение предотвращает повышение давления газа, что может быть опасно для работы компрессора. В-третьих, охлаждение помогает предотвратить износ и повреждения оборудования, связанные с высокими температурами.

Для достижения оптимального охлаждения сжатого газа, необходимо учитывать различные факторы, такие как температура окружающей среды, тип компрессора и требования процесса. Оптимальная температура охлаждения может быть рассчитана на основе этих факторов и может быть установлена в компрессорной системе.

Таким образом, охлаждение сжатого газа является важным этапом процесса сжатия газа в компрессоре. Оно позволяет снизить температуру и давление газа, предотвратить износ оборудования и обеспечить эффективность работы компрессорной системы.

Отделение смазки от газа

В процессе сжатия газа в компрессоре очень важно отделить смазку от газа. Смазка необходима для снижения трения и износа подвижных частей компрессора. Однако, смешивание смазки с газом может привести к негативным последствиям.

Чтобы отделить смазку от газа, применяют специальные системы и устройства, которые обеспечивают эффективное разделение двух сред. Одним из таких устройств является сепаратор смазки.

Сепаратор смазки представляет собой фильтрующий элемент, способный задерживать смазку и отделять ее от газа. Обычно сепараторы смазки изготавливаются из специальных материалов, которые обладают высокой эффективностью фильтрации и низким сопротивлением потоку газа.

Система отделения смазки от газа включает в себя также специальные каналы и трубопроводы, которые направляют смазку обратно в систему смазки компрессора. Это позволяет повторно использовать смазку и поддерживать нормальный уровень ее запаса.

Отделение смазки от газа является важной составляющей процесса сжатия газа в компрессоре. Оно позволяет обеспечить надежную работу компрессора, снижает риск повреждения и сокращает затраты на обслуживание и замену смазки.

Улучшение эффективности процесса

Для улучшения эффективности процесса сжатия газа в компрессоре можно применять различные методы и технологии. Ниже приведены несколько основных способов:

1. Использование современных компрессоров

Современные компрессоры обладают более высокой эффективностью и могут сжимать газы с более высокими давлениями и расходами. Они способны обеспечить более точное управление процессом сжатия и имеют более низкие потери энергии.

2. Применение интегральных решений

Интегральные решения включают в себя не только компрессоры, но и другие компоненты, такие как фильтры, сепараторы, теплообменники и системы рекуперации. Это позволяет улучшить эффективность процесса сжатия и снизить потери энергии.

3. Оптимизация рабочих параметров

Оптимизация рабочих параметров, таких как давление, расход и температура, позволяет достичь наилучших результатов при сжатии газа. Необходимо тщательно выбирать оптимальные параметры, учитывая требования процесса и свойства сжимаемого газа.

4. Использование современных материалов

Применение современных материалов с высокой прочностью и низким трением позволяет снизить потери энергии при сжатии газа. Такие материалы как титан, нержавеющая сталь и сплавы с высокой температурной стойкостью обеспечивают долговечность и эффективность компрессора.

Внедрение этих методов и технологий в процесс сжатия газа в компрессоре позволяет достичь более эффективных и экономичных результатов. Это сокращает затраты на энергию и повышает производительность системы компрессора.

Выход газа из компрессора

После процесса сжатия газа в компрессоре, он выходит из него через выходной клапан или отверстие. Когда давление газа достигает определенного значения, клапан открывается и газ начинает выходить из компрессора.

Уровень давления газа на выходе из компрессора может быть регулируемым или постоянным, в зависимости от конкретного вида компрессора и его настроек. Это позволяет достичь требуемого давления газа для конкретной задачи или процесса.

Выход газа из компрессора может происходить как непрерывно, так и пульсирующим потоком, в зависимости от дизайна и характеристик компрессора. Кроме того, выходной поток газа может быть направлен в определенное место или использоваться для передачи газа в систему, где он будет дальше использоваться в различных процессах и приложениях.

Правильное управление выходом газа из компрессора является важной составляющей процесса сжатия газа и определяет эффективность работы компрессора в целом. Поэтому, в зависимости от требований и условий использования, необходимо правильно настроить и контролировать выход газа, чтобы обеспечить оптимальную работу оборудования.