Коксовая батарея – это основной процесс для производства кокса, который незаменим в железоделательной и сталелитейной промышленности. Кокс является сырьем для металлургического производства и широко используется в процессе получения чугуна и стали. Работа коксовой батареи основана на непрерывном технологическом процессе, который включает несколько этапов.

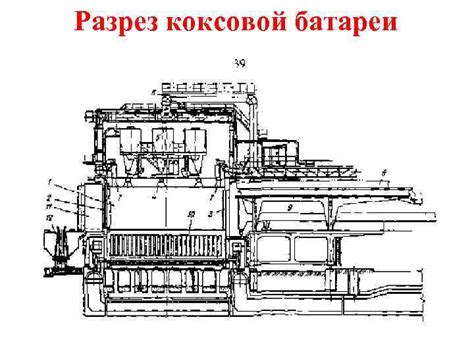

Структура коксовой батареи имеет несколько основных элементов, которые обеспечивают нормальное функционирование всего процесса производства кокса. Основными компонентами являются камеры, огнепреградительные стены, каналы и газопроводы. Каждый из этих элементов имеет свою роль и выполняет определенные функции во время работы коксовой батареи.

Принцип работы коксовой батареи

Процесс работы коксовой батареи начинается с загрузки угольного сырья в верхнюю часть батареи, которая состоит из ряда камер или клетей. Затем уголь подвергается нагреванию в условиях отсутствия воздуха, что позволяет углю превратиться в кокс. Этот процесс разложения угля называется коксованием.

В процессе коксования выделяются газы, которые затем собираются и подвергаются очистке, чтобы получить полезные продукты, такие как сырой коксовый газ, аммиак, сера и другие. Коксовый газ, обладающий высоким энергетическим потенциалом, может быть использован в качестве топлива или сырья для производства химических продуктов.

После окончания процесса коксования и охлаждения, кокс извлекается из батареи и подвергается дополнительной обработке перед использованием в металлургической или химической промышленности.

Таким образом, принцип работы коксовой батареи заключается в термическом разложении угольного сырья в отсутствии воздуха с последующим получением кокса и газовых продуктов, которые могут быть использованы в различных отраслях промышленности.

Структура коксовой батареи

Основные компоненты коксовой батареи:

- Бункеры с каменным углем: здесь уголь хранится перед подачей на перегрузочные платформы. Бункеры могут быть оборудованы различными системами для контроля и регулирования подачи угля.

- Перегрузочные платформы: служат для перегрузки угля с бункеров на транспортеры, которые затем подают его на следующий этап переработки. Платформы обычно размещены на определенной высоте, чтобы обеспечить гравитационный спуск угля.

- Транспортеры: представляют собой систему конвейеров, которые переносят уголь на различные участки коксовой батареи. Транспортеры могут быть горизонтальными или наклонными, в зависимости от расположения оборудования.

- Печи: основной элемент коксовой батареи. Они предназначены для обработки угля и превращения его в кокс. Печи имеют специальную конструкцию, которая обеспечивает процесс карбонизации угля с высокой эффективностью.

- Каналы: служат для подвода воздуха в печи, создавая условия для горения и процесса карбонизации.

- Сборники горячего кокса: здесь происходит сбор готового кокса после его выхода из печей. Горячий кокс охлаждается и переходит к следующей стадии производства.

- Системы очистки газов: используются для очистки газов, образующихся в процессе переработки угля. Очищенные газы могут быть использованы внутри коксовой батареи или направлены на дальнейшую переработку.

- Системы управления и контроля: включают в себя различные автоматизированные системы и датчики, которые обеспечивают эффективную работу и контроль процесса производства кокса.

Все эти компоненты работают взаимосвязанно, обеспечивая выполнение всех этапов производства кокса и контролируя параметры процесса.

Вертикальная конструкция

Коксовая батарея представляет собой вертикальную конструкцию, состоящую из нескольких равномерно расположенных коксовых камер. Каждая камера имеет цилиндрическую форму и предназначена для процесса приготовления кокса.

Основной элемент вертикальной конструкции - это коксовая камера, которая состоит из металлического корпуса, внутри которого находятся слои коксующегося угля и необходимые компоненты для процесса обработки. Камеры располагаются одна над другой и соединяются между собой системой отвода газов и охлаждения.

Таким образом, вертикальная конструкция коксовой батареи обеспечивает эффективность процесса производства кокса и позволяет сохранять высокое качество продукции. Компактность и удобство конструкции также способствуют экономии места на производстве.

Горизонтальная конструкция

Современные коксовые батареи представляют собой горизонтально расположенные секции, каждая из которых выполняет определенную функцию в процессе производства кокса.

Секции коксовой батареи имеют специальные проемы, называемые печами, через которые происходит подача и выгрузка угля, а также управление температурой и поддержание определенного уровня загрузки. Горизонтальное расположение секций обеспечивает равномерное распределение температуры и загрузки на всю длину батареи.

Коксование - это высокотемпературный процесс, в результате которого уголь превращается в кокс - высокоуглеродистый материал, который имеет широкое применение в производстве стали, алюминия и других металлургических процессах.

Преимущества горизонтальной конструкции:

1. Равномерное распределение температуры и загрузки.

2. Улучшение качества кокса благодаря контролируемым и оптимизированным условиям процесса.

3. Увеличение производительности и снижение затрат на энергию.

4. Обеспечение безопасности труда и минимизация воздействия на окружающую среду.

Горизонтальная конструкция коксовой батареи является одним из ключевых элементов в обеспечении эффективности и качества производства кокса.

Технология производства коксовой батареи

1. Подготовка сырья: для производства коксовой батареи необходимо использовать специальное сырье – каменный уголь. Перед использованием сырье проходит предварительную обработку, включающую сортировку, измельчение и сушку.

2. Загрузка сырья в батарею: после подготовки сырья оно загружается в специальные камеры – коксовые ящики, расположенные внутри коксовой батареи. Загрузка производится путем подачи сырья сверху через специальные засыпные окна.

3. Термическая обработка: одним из самых важных этапов является термическая обработка сырья, которая происходит внутри коксовой батареи. В процессе нагревания угля выделяется газ и твердый остаток – кокс.

4. Выгрузка кокса: после завершения термической обработки происходит процесс выгрузки полученного кокса из коксовых ящиков. Выгрузка осуществляется снизу путем открытия специальных заборных окон, через которые кокс сливается в подготовительные секции.

5. Подготовка кокса к продаже: после выгрузки кокса из коксовых ящиков он проходит дополнительную обработку, включающую охлаждение, дробление и сортировку. После этих процессов кокс готов к упаковке и продаже.

| Этап | Описание |

|---|---|

| Подготовка сырья | Сортировка, измельчение и сушка каменного угля |

| Загрузка сырья в батарею | Подача сырья сверху через засыпные окна |

| Термическая обработка | Выделение газа и образование кокса |

| Выгрузка кокса | Выгрузка из коксовых ящиков через заборные окна |

| Подготовка кокса к продаже | Охлаждение, дробление и сортировка кокса |

Таким образом, технология производства коксовой батареи включает несколько этапов, начиная от подготовки сырья и заканчивая подготовкой кокса к продаже. Каждый этап играет важную роль в создании качественного кокса, который широко используется в металлургической и химической промышленности.

Подготовка сырья и загрузка

Затем обработанное сырье загружается в специальные камеры-бочки, называемые коксовыми ящиками или камерами-батареями. Каждая ячейка имеет форму прямоугольного параллелепипеда и выполнена из огнеупорного кирпича. Общее количество ячеек в батарее зависит от производственной мощности и может составлять несколько десятков или сотен штук.

Загрузка сырья в камеры-батареи происходит с использованием специального устройства - загрузочного рычага. Оно поднимает ячейку на определенную высоту и заполняет ее углем, после чего ячейка опускается и готова для дальнейшего процесса обжига. Загрузка происходит последовательно, поочередно заполняя все ячейки батареи.

Важным аспектом при загрузке сырья является правильное распределение фракций угля в ячейке. Для этого используется специальное оборудование - разделители и распределители. Они позволяют равномерно распределить уголь по всей высоте ячейки, что важно для обеспечения равномерного нагрева и получения качественного кокса.

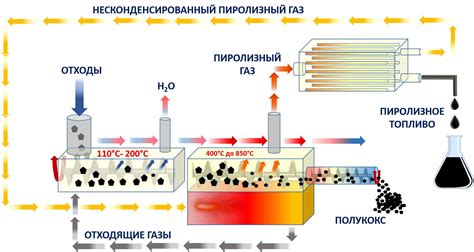

Восстановление и пиролиз

Во время восстановления происходит удаление из угля связанного с ним кислорода, окисей и других химических элементов. Этот процесс происходит при высокой температуре и без доступа кислорода. В результате вещества, связанные с углеродом, разлагаются, а уголь превращается в кокс.

Пиролиз – это процесс разложения органических веществ при нагревании без доступа воздуха. Во время пиролиза из угля выделяется газ, содержащий метан, водяной пар, угарный газ и другие компоненты. Этот газ используется в дальнейшем для производства тепла и энергии.

Восстановление и пиролиз происходят параллельно в разных отсеках батареи и являются важными этапами в производстве кокса. Они позволяют получить высококачественный кокс, который широко используется в металлургической и химической промышленности.

Охлаждение и извлечение кокса

После окончания процесса приготовления кокса в коксовой батарее, необходимо провести этап охлаждения и извлечения готового кокса.

Первым этапом является охлаждение газовой смеси, которые образуются при горении в камерах сжигания. Для этого газы подаются в кожухи охладителей, которые максимально быстро снижают их температуру. При этом внутри охладителей находятся трубы с холодительной жидкостью, которая обеспечивает эффективное охлаждение.

После охлаждения газы поступают в систему очистки. Там они проходят через фильтры и угольные сегодняшние, которые улавливают твердые частицы и сажу. Таким образом газы, выходящие из системы очистки, становятся значительно чище и безопасны для окружающей среды.

Затем газы поступают в теплообменники, где они отдают свое тепло и подаются на дальнейшую переработку. После прохождения всех этапов очистки и охлаждения, газы можно использовать в дополнительных целях, например, в котельной для производства пара.

Сами коксы стекают из коксовых камер в зону остывания. В данной зоне они подвергаются орошению водой или жидким азотом, что помогает быстрому охлаждению. После охлаждения кокс число проходит процесс сепарации, в результате которого кокс разделяется на фракции по размеру. Затем кокс проходит через решетки, чтобы удалить оставшиеся частицы и примеси.

- Крупный фракции кокса затем отправляют в фракционирование, где их дополнительно разделяют по крупности. Полученные фракции могут использоваться в различных отраслях промышленности, например, в производстве чугуна и стали.

- Средние и мелкие фракции кокса используются в качестве топлива, например, в электростанциях или ссуде котла. Коксовая пыль же может быть использована в строительной промышленности, например, для производства дорожного покрытия.

Таким образом, охлаждение и извлечение кокса – важный этап производства, который позволяет не только получить готовый продукт, но и максимально эффективно использовать побочные продукты для удовлетворения разных потребностей различных отраслей промышленности.

Очистка и декоксация

Очистка начинается с удаления остаточного кокса и золы из батареи. Этот процесс осуществляется с помощью специальных механических устройств, таких как скребковые машины или пневматические решетки. Они позволяют удалить накопившийся кокс и золу, предотвращая их накопление и засорение трубопроводов и отводов.

После этого производится декоксация – химическая обработка внутренних поверхностей батареи для удаления остатков кокса и других загрязнений. Декоксацию можно осуществить различными способами, включая применение щелочных растворов или кислотных составов. Они действуют на остатки кокса и помогают их растворить или отделять от поверхностей батареи.

Очистка и декоксация проводятся регулярно, чтобы поддерживать оптимальные условия работы батареи. Они позволяют увеличить срок службы оборудования, снизить вероятность аварий и повысить эффективность процесса производства кокса.