Крайние положения являются важным аспектом в работе механизмов техники механической манипуляции (ТММ). Они определяют границы движения и позиционирования, где механизм должен остановиться, чтобы выполнить заданную операцию. Правильное определение крайних положений необходимо для обеспечения безопасности, предотвращения повреждений и гарантированного выполнения требуемых функций.

Основными принципами установки крайних положений являются точность, надежность и гарантия повторяемости. Точность обеспечивается путем использования высокоточных датчиков или измерительных приборов, способных определить точное положение механизма. Надежность достигается путем выбора надежных компонентов и системы управления. Повторяемость достигается путем правильной настройки и калибровки механизма.

Для установки крайних положений механизмов ТММ применяются различные методы и техники. Один из основных методов - это метод "поиска краев". Он заключается в постепенном движении механизма в нужном направлении до момента обнаружения крайнего положения. При этом используются датчики или сигналы, которые срабатывают при достижении границы.

Еще одним важным правилом установки крайних положений является правило "механической блокировки". Оно заключается в использовании механических ограничителей или фиксаторов, которые физически препятствуют движению механизма за пределы крайних положений. Такой подход обеспечивает надежность и безопасность работы механизма.

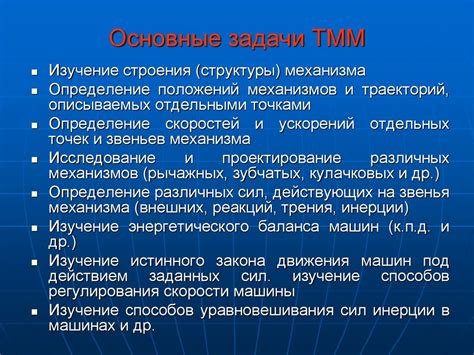

Принципы и правила положений механизмов ТММ

Основные принципы и правила положений механизмов ТММ включают:

- Надежность и безопасность. Механизмы ТММ должны быть надежными и обеспечивать безопасную эксплуатацию. Для этого необходимо правильно проектировать и собирать механизмы, использовать высококачественные материалы и компоненты, а также регулярно проводить проверку и обслуживание.

- Эффективность и экономичность. Механизмы ТММ должны обеспечивать высокую производительность и экономичное использование ресурсов. Для этого необходимо максимизировать эффективность передачи движения, минимизировать потери энергии, оптимизировать конструкцию и режим работы механизмов.

- Управляемость и автоматизация. Механизмы ТММ должны быть управляемыми и способными к автоматизации. Для этого необходимо предусмотреть возможность удаленного управления и контроля механизмами, использовать специальные управляющие системы и алгоритмы, а также обеспечить соответствующую связь и передачу данных.

- Гибкость и масштабируемость. Механизмы ТММ должны быть гибкими и способными к масштабированию. Для этого необходимо предусмотреть возможность изменения и настройки параметров механизмов, использовать универсальные и модульные компоненты, а также обеспечить возможность расширения и модернизации системы.

- Адаптивность и совместимость. Механизмы ТММ должны быть адаптивными и совместимыми с другими системами и устройствами. Для этого необходимо предусмотреть возможность интеграции механизмов в различные сети и системы, использовать стандартные протоколы и интерфейсы, а также обеспечить совместимость с существующими и будущими технологиями.

Соблюдение принципов и правил положений механизмов ТММ позволяет обеспечить эффективную и надежную работу системы, а также создать условия для ее дальнейшего развития и совершенствования.

Конструктивная прочность и надежность

Конструктивная прочность обеспечивает способность механизма выдерживать действующие на него нагрузки без разрушения или деформации. Для этого применяются прочные материалы, грамотное распределение нагрузок, а также соответствующие размеры и формы деталей.

Надежность механизма ТММ означает его способность работать безотказно в течение определенного времени или количества циклов работы. Для обеспечения надежности используются надежные детали и узлы, надежные системы смазки и охлаждения, а также проводятся регулярные проверки и техническое обслуживание.

Конструктивная прочность и надежность механизмов ТММ являются основными показателями их качества. Соблюдение принципов и правил, связанных с этими показателями, позволяет обеспечить безопасность и эффективность работы механизмов, а также увеличить их срок службы.

Расчет и проверка нагрузок

Первым шагом при расчете нагрузок является определение внешних воздействий, которые могут возникнуть на механизм. Это могут быть статические или динамические нагрузки, а также вращательные или поступательные движения. Внешние нагрузки могут быть заданы как постоянными, так и изменяющимися в процессе работы механизма.

После определения внешних нагрузок следует приступить к расчету внутренних нагрузок, которые возникают в механизме в результате действия внешних сил. Для этого используются соответствующие теоретические модели, а также принципы механики и теории прочности.

После выполнения расчетов необходимо проверить, удовлетворяют ли полученные результаты требованиям безопасности и надежности. Для этого используются нормативные документы, которые устанавливают допустимые значения нагрузок, напряжений, деформаций и других характеристик механизма.

Если при проверке выявляются превышения установленных ограничений, необходимо пересмотреть и уточнить расчеты, а также возможно принять меры по усилению конструкции механизма или изменению условий его эксплуатации.

Важно помнить, что расчет и проверка нагрузок должны проводиться с учетом всех возможных факторов, которые могут влиять на работу механизма, включая вибрацию, износ деталей, температурные изменения и другие.

Точность проведения расчетов и проверки нагрузок играет ключевую роль в обеспечении безопасности и надежности механизма ТММ, поэтому рекомендуется обращаться к квалифицированным специалистам в данной области.

Определение границ положений

Крайние положения механизмов ТММ определяются на основе некоторых принципов и правил, которые помогают обеспечить безопасность и эффективность функционирования механизмов. Границы положений механизмов важны для предотвращения повреждений или поломок, а также для обеспечения требуемой производительности.

Один из основных принципов при определении границ положений - использование максимально допустимых углов и длин перемещений для каждого из элементов механизма. Это позволяет избежать излишнего напряжения или деформации элементов, а также предотвращает возникновение аварийных ситуаций.

Другим важным принципом является учет физических ограничений механизма и окружающей среды. Например, при определении границ положений робота необходимо учитывать размеры рабочей области, наличие препятствий или ограничений на перемещение робота.

Определение границ положений также может базироваться на требованиях безопасности. Например, при работе с механизмами, которые могут представлять опасность для человека, необходимо определить безопасное положение, в котором риск получения травм минимален.

Важно также учитывать требования к точности и повторяемости положений механизма. Например, для механизмов, используемых в автоматической сборке или обработке, требуется высокая точность позиционирования, поэтому границы положений должны быть определены с учетом требований точности.

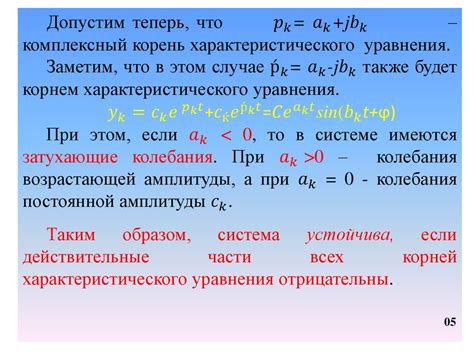

Точность и устойчивость

Основные принципы, обеспечивающие точность и устойчивость механизмов, включают:

- Тщательное проектирование и расчеты. При разработке и проектировании механизмов ТММ необходимо проводить тщательные расчеты, учитывающие все возможные нагрузки, вибрации, температурные изменения и другие факторы, которые могут повлиять на точность и устойчивость работы механизма.

- Использование качественных материалов и компонентов. Для обеспечения высокой точности и устойчивости механизмов необходимо использовать качественные материалы и компоненты, которые обладают высокой прочностью, устойчивостью к износу и деформациям.

- Регулярное обслуживание и проверка. Систематическое обслуживание и проверка механизмов ТММ позволяют выявлять и устранять любые возможные неисправности или отклонения, которые могут привести к снижению точности и устойчивости работы механизма.

- Обучение и подготовка персонала. Важно обеспечить обучение и подготовку персонала, который будет работать с механизмами ТММ, чтобы они знали все особенности работы и могли в случае необходимости оперативно реагировать на возможные сбои или отклонения в работе механизма.

Точность и устойчивость являются ключевыми факторами в обеспечении эффективной и безопасной работы механизмов ТММ. Использование вышеуказанных принципов и правил позволяет снизить вероятность возникновения сбоев и повысить надежность работы оборудования.

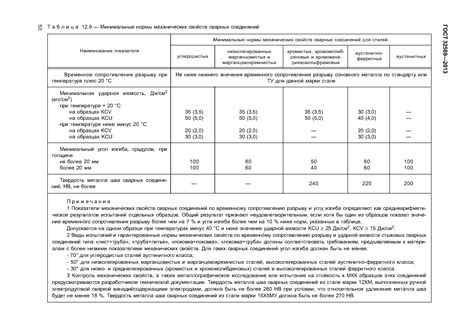

Качество материалов и изготовление

Материалы, используемые при изготовлении механизмов ТММ, должны соответствовать высоким стандартам качества. Они должны быть прочными, устойчивыми к воздействию влаги, коррозии и агрессивных сред. От материалов зависит не только надежность работы механизмов, но и их безопасность.

При изготовлении механизмов ТММ необходимо придерживаться строгих технологических процессов. Изготовление должно осуществляться с учетом всех требований и норм, установленных производителем. Все детали и компоненты механизмов должны быть точно и аккуратно собраны, с соблюдением всех определенных размеров и параметров.

Особое внимание также должно уделяться контролю качества изготовления. Производитель должен использовать современное оборудование и методы контроля, чтобы убедиться в правильности и качестве изготовления каждой детали и компонента механизма.

Заключение

Качество материалов и изготовление являются основными принципами и правилами крайних положений механизмов ТММ. Эти аспекты играют важную роль в обеспечении надежности и безопасности работы механизмов. При разработке и производстве механизмов ТММ необходимо уделять особое внимание выбору качественных материалов и соблюдению строгих технологических процессов. Контроль качества должен проводиться на всех этапах изготовления, чтобы гарантировать правильность и надежность каждой детали и компонента механизма.

Эксплуатационные условия и требования

Для обеспечения эффективной и безопасной работы механизмов ТММ необходимо соблюдать ряд эксплуатационных условий и требований. В этом разделе приведены основные из них.

1. Рабочая среда:

- Температура должна находиться в диапазоне от -40 °C до +50 °C;

- Влажность не должна превышать 80%;

- Отсутствие агрессивных химических компонентов, которые могут повлиять на работу и эффективность механизмов.

2. Обслуживание и ремонт:

- Периодическая проверка состояния и работоспособности механизмов;

- Смазка и очистка в соответствии с рекомендациями производителя;

- Временное отключение и предоставление доступа для профилактического обслуживания и ремонта.

3. Допустимые нагрузки:

- Соблюдение предельных нагрузок, указанных в технической документации производителя;

- Исключение перегрузок и превышения максимального рабочего веса;

- Равномерное распределение нагрузки по всем частям механизма.

4. Безопасность:

- Использование специальных защитных устройств и сигнализаций, предусмотренных в конструкции;

- Соблюдение инструкций по эксплуатации и правил безопасности;

- Проверка наличия аварийной системы остановки и ее работоспособности.

Соблюдение данных эксплуатационных условий и требований позволит поддерживать стабильную и безопасную работу механизмов ТММ на протяжении всего их срока службы.

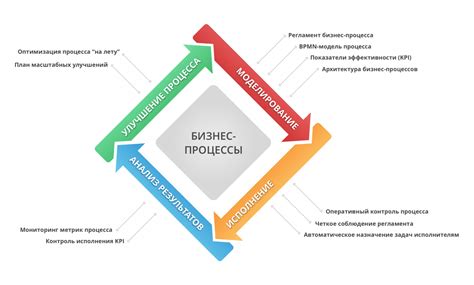

Управление и контроль работы

- Постоянный контроль за состоянием крайних положений механизмов. Регулярная проверка и обслуживание помогут предотвратить повреждения и обеспечить стабильную работу механизмов.

- Использование надежных систем контроля и аварийных остановок. Современные механизмы ТММ оборудованы специальными датчиками, которые позволяют отслеживать текущее положение механизма. В случае возникновения аварийной ситуации, система автоматически останавливает работу механизма.

- Обучение персонала правилам безопасности и особым требованиям, связанным с работой крайних положений механизмов. Регулярное обучение и тренировки помогут предотвратить происшествия и повысить эффективность работы.

- Оперативное реагирование на возникновение нештатных ситуаций. Следует разработать четкие инструкции по действиям в случае аварий и провести тренировки персонала для эффективного управления ситуацией.

- Регулярное техническое обслуживание и ремонт крайних положений механизмов ТММ. Проведение плановых работ поможет предотвратить поломки и снизить риск возникновения аварийных ситуаций.

Соблюдение данных принципов и правил позволит обеспечить безопасную и эффективную работу крайних положений механизмов ТММ.

Техобслуживание и ремонт

Основными принципами техобслуживания являются следующие:

- Регулярность: Техническое обслуживание должно проводиться по расписанию и с заданной периодичностью. Это позволяет выявить и предотвратить возможные поломки или неисправности.

- Полнота: Техническое обслуживание должно включать в себя проверку всех составляющих частей механизма ТММ, в том числе распределителей, подшипников, редукторов и т.д. Также необходимо осуществлять проверку и замену расходных материалов, таких как масла, фильтры и т.д.

- Квалифицированный персонал: Техобслуживание должно проводиться специалистами, имеющими необходимые знания и навыки в области обслуживания и ремонта механизмов ТММ.

- Документирование: Вся информация о проведенных работах, замене деталей, ремонте и других процедурах должна быть документирована в технических журналах или паспортах оборудования.

В случае обнаружения неисправностей в механизме ТММ, требуется проведение ремонтных работ. При этом необходимо учитывать следующие правила:

- Анализ и выявление причины неисправности: Перед проведением ремонта необходимо тщательно изучить природу и причину неисправности, чтобы определить правильные методы и способы ее устранения.

- Использование оригинальных запчастей: Во время ремонта рекомендуется использовать оригинальные запчасти или авторизованные аналоги, чтобы гарантировать соответствие деталей требованиям производителя и обеспечить надежность работы механизма.

- Контроль качества проведенных работ: После завершения ремонтных работ необходимо провести контроль качества, чтобы убедиться в правильной сборке и работоспособности механизма ТММ.

Соблюдение указанных принципов и правил техобслуживания и ремонта механизмов ТММ поможет обеспечить их надежную работу, продлить срок службы и предотвратить возможные поломки и простои.

Безопасность и охрана труда

- Перед началом работы с механизмами ТММ необходимо провести проверку их технического состояния. Все неисправности должны быть устранены до начала работы.

- Персонал, работающий с механизмами ТММ, должен быть обучен правилам эксплуатации и обслуживания этих механизмов, а также принципам безопасности при работе с ними.

- Перед началом работы с механизмами ТММ необходимо ознакомиться с инструкцией по эксплуатации и соблюдать все указания, представленные в ней.

- При работе с механизмами ТММ необходимо использовать специальную защитную амуницию, такую как защитные очки, наушники, защитные перчатки и другие средства индивидуальной защиты.

- Работникам, работающим с механизмами ТММ, необходимо проводить регулярные медицинские осмотры и контроль их состояния здоровья.

- Необходимо предусмотреть возможность аварийной остановки механизмов ТММ в случае возникновения опасной ситуации.

- При выполнении работ с использованием механизмов ТММ необходимо соблюдать правила пожарной безопасности и не допускать нарушение электробезопасности.

- После окончания работы с механизмами ТММ необходимо произвести их закрытие и блокировку, чтобы исключить возможность аварийного включения.

- Перед началом работ с механизмами ТММ необходимо провести обязательный инструктаж персонала о правилах безопасности при работе с механизмами ТММ.

Соблюдение этих принципов и правил является ключевым моментом для обеспечения безопасности и охраны труда при эксплуатации механизмов ТММ. Нарушение этих правил может привести к серьезным травмам и авариям.

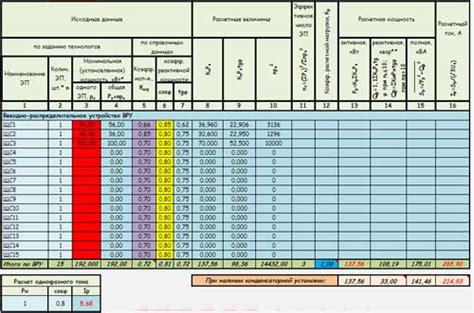

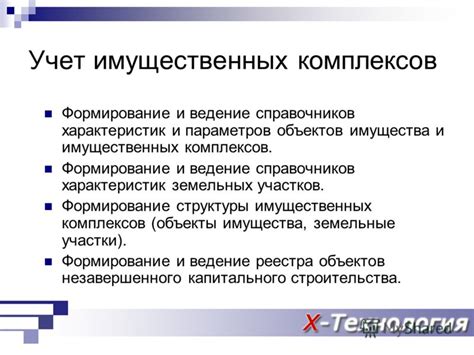

Учет характеристик и параметров

При разработке и эксплуатации механизмов ТММ необходимо учитывать и устанавливать определенные характеристики и параметры, которые повлияют на их работу и надежность.

Одной из основных характеристик является мощность механизма. Она определяет его способность выполнять требуемую работу и зависит от энергетического источника, используемого для привода. Также необходимо учитывать частоту вращения, крутящий момент и скорость перемещения механизма.

Параметры механизма также играют важную роль. Например, размеры и масса механизма могут влиять на его габариты и возможность установки в определенные условия. Точность и погрешности механизма определяют его способность к выполнению заданных операций с требуемой точностью.

Прочностные параметры механизма, такие как прочность материалов и конструкций, также необходимо учитывать при проектировании. Надежность и долговечность механизма зависят от правильного выбора материалов, конструктивных решений и допустимых нагрузок.

При выборе и учете характеристик и параметров необходимо учитывать требования и условия эксплуатации механизма. Например, в зависимости от применения механизма могут быть различные требования к его мощности, точности и надежности. Также необходимо учитывать факторы окружающей среды, такие как температура, влажность и вибрации.

В целом, учет характеристик и параметров является важным этапом при проектировании и эксплуатации механизмов ТММ. Правильный подход к выбору и установке этих характеристик и параметров позволяет обеспечить надежную и эффективную работу механизма в заданных условиях.