Настройка станка – один из самых важных этапов в обработке материалов. От правильной настройки зависит точность и качество работы, а также безопасность оператора. Неверно настроенный станок может привести к повреждению оборудования или даже травмам. Поэтому освоение основных принципов настройки станка является обязательным для всех работников, занимающихся обработкой материалов.

Первый шаг в настройке станка – проверка всех его компонентов на исправность и надежность крепления. Проверьте механизмы, направляющие рельсы, приводы и машины. Вся оснастка должна быть в исправном состоянии, без видимых повреждений или износа. При необходимости замените детали или обратитесь к специалистам для ремонта.

Второй шаг – установка и правильное крепление инструмента. Инструмент должен быть чистым, не иметь повреждений и быть совместимым с материалами, которые вы будете обрабатывать. Убедитесь, что инструмент плотно и надежно закреплен. При необходимости использования дополнительных приспособлений, убедитесь в их надежности и правильном креплении.

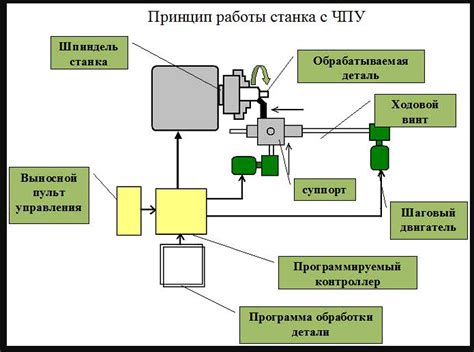

Третий шаг – настройка параметров станка. Параметры зависят от вида и размера обрабатываемого материала, а также от требуемых результатов. Настройка может включать изменение скорости вращения, подачи материала, глубины резки и других параметров. Специфика настройки зависит от конкретной модели станка, поэтому рекомендуется ознакомиться с инструкцией на производителя или обратиться к специалистам.

После настройки станка необходимо провести тестовый запуск. Выполните небольшую операцию обработки и проверьте результаты. Если результаты соответствуют требуемым, можно приступать к работе. Если результаты неудовлетворительные, следует пересмотреть настройки и повторить тестовый запуск.

Настраивая станок, не забывайте о своей безопасности и безопасности окружающих. Всегда используйте защитное снаряжение, обучайте персонал правилам работы со станком, осуществляйте контроль за соблюдением требований. Регулярно проводите техническое обслуживание станка и держите его в чистоте. Только грамотная настройка и уход за станком обеспечат безопасность и высокое качество работы.

Возможности и функциональность станков

Современные станки обладают широким спектром функциональности, позволяющей выполнять различные операции и задачи. Ниже представлены основные возможности, которыми обладают многие станки:

- Фрезерная обработка. Станки могут осуществлять точную и высококачественную обработку деталей с использованием фрезерных инструментов. Это позволяет создавать сложные геометрические формы и отверстия.

- Токарная обработка. С помощью специальных приспособлений станки могут выполнять токарную обработку, то есть создавать и обрабатывать круглые детали.

- Сверлильная обработка. Станки также могут быть использованы для сверлильной обработки деталей, включая создание отверстий различных диаметров и глубин.

- Шлифовка. Некоторые станки обладают возможностью выполнять шлифовку деталей, обеспечивая необходимую точность и гладкость поверхностей.

- Резка. С помощью специальных инструментов и настроек, станки могут выполнять резку различных материалов, включая металл, пластик, дерево и другие.

Кроме основных функций, станки могут иметь дополнительные возможности, такие как автоматическая смена инструментов, системы подачи материала, системы датчиков и контроля качества, автоматическая подача смазочных материалов и другие.

При выборе станка для своих нужд, важно учитывать его функциональность и возможности, чтобы он отвечал требованиям конкретного проекта или задачи.

Основные функции станков

- Фрезерование: станки для фрезерования используются для обработки различных материалов, позволяя создавать сложные контуры и формы. Они оснащены фрезами, которые вращаются и удаляют материал с обрабатываемой поверхности.

- Токарная обработка: станки для токарной обработки используются для создания и обработки деталей с вращающейся осью. Они могут выполнять различные операции, такие как отрезание, точение, нарезка резьбы и другие.

- Сверление и присверливание: станки для сверления и присверливания позволяют точно выполнять отверстия в материалах разных типов и размеров. Они оснащены сверлами и механизмами, контролирующими их движение.

- Шлифование: станки для шлифования используются для обработки поверхности материалов, придавая им необходимую гладкость и точность. Они оснащены абразивными инструментами, которые вращаются и шлифуют поверхность.

- Травление и гравировка: станки для травления и гравировки используются для создания рисунков и надписей на различных материалах. Они оснащены специальными инструментами, которые наносят гравюры на поверхность.

- Распиловка: станки для распиловки используются для разделения материалов на части. Они оснащены пилами и выполняют заранее заданные операции по распиловке.

Это лишь некоторые из возможностей станков. В зависимости от их типа и конфигурации, они могут выполнять множество других задач. Важно правильно настроить станок и выбрать соответствующие инструменты для получения качественного результата.

Важность правильной настройки станков

Неправильная настройка может привести к следующим проблемам:

- Несоответствие размеров и форм изделия требуемым спецификациям;

- Неправильное положение отверстий или углов на деталях;

- Неравномерное распределение нагрузки на инструменты, что может привести к их быстрому износу;

- Повреждения станка и другого оборудования.

Правильная настройка станков позволяет достичь следующих преимуществ:

- Высокая точность и качество обработки деталей;

- Увеличение срока службы инструментов и станка в целом;

- Снижение количества брака и повторной обработки;

- Экономия времени на производственных операциях.

Правильная настройка станков включает следующие этапы:

- Выполнение проверки и регулировки высоты и глубины резания;

- Настройка углов наклона и поворота инструмента;

- Проверка и регулировка подачи материала;

- Проверка и регулировка скорости вращения;

- Проверка и регулировка зажимного устройства.

Важно уделить достаточное внимание каждому этапу настройки станка, чтобы обеспечить его оптимальную работу и получить требуемый результат.

Принципы настройки станков

1. Начните с проверки уровня станка и его фундаментов. Уровень должен быть точно отрегулирован и стабильный. Фундаменты должны быть прочными и не иметь трещин или поломок.

2. Проверьте и отрегулируйте натяжение и состояние приводных ремней, шкивов и цепей. Они должны быть надежными и не иметь износа. Ремни и цепи должны быть правильно натянуты.

3. Проверьте состояние и отрегулируйте направляющие и подшипники. Они должны быть чистыми, смазанными и свободными от износа. Все соединения и крепления должны быть надежными.

4. Проверьте настройку инструментов и крепежей на станке. Инструменты должны быть правильно закреплены, и их положение должно быть точно отрегулировано согласно требованиям процесса обработки.

5. Проверьте и отрегулируйте скорость и подачу станка. Они должны быть правильно настроены согласно требованиям обрабатываемого материала и операции.

6. Не забывайте выполнять регулярное техническое обслуживание станка. Это позволит выявить и устранить проблемы на ранних стадиях и сохранить высокую производительность оборудования.

7. Всегда соблюдайте инструкции производителя по настройке станка. Они содержат необходимую информацию и рекомендации для выполнения настройки согласно конкретной модели станка.

Соблюдение принципов настройки станков позволит достичь максимальной производительности и качества работы оборудования. Всегда следуйте руководству пользователя и консультируйтесь с профессионалами по вопросам настройки и обслуживания станков.

Советы по настройке станков

1. Правильно установите станок. Начните с размещения станка на ровной и прочной поверхности. Убедитесь, что станок установлен таким образом, чтобы его не трясло и не дребезжало во время работы.

2. Проверьте выравнивание стола и шпинделя. Убедитесь, что стол станка находится в правильной плоскости и горизонтально выровнен. Особое внимание обратите на параллельность стола и шпинделя, поскольку их неправильное выравнивание может привести к деформации деталей и некачественной обработке.

3. Осуществите настройку подачи и скорости вращения инструмента. В зависимости от типа обрабатываемого материала и размеров заготовки, определите оптимальные значения для подачи и скорости вращения инструмента. Это позволит достичь наилучших результатов обработки без перегрузки станка.

4. Не забудьте профилактику и смазку. Регулярная профилактика и смазка станка являются неотъемлемой частью его настройки. Определите расписание смазки, а также проверяйте состояние всех механизмов и элементов, чтобы предотвратить возможные поломки и снижение производительности.

5. Обеспечьте безопасность при работе на станке. Перед началом работы на станке убедитесь, что вы используете необходимые средства защиты – очки, перчатки, наушники и другие. Также не забывайте соблюдать технику безопасности – не разговаривайте, не отвлекайтесь и не работайте с усталыми глазами или в состоянии алкогольного опьянения.

Правильная настройка станка является ключевым аспектом эффективной и безопасной работы. Следуйте указанным выше советам, чтобы достичь наилучших результатов и продлить срок службы вашего станка.