Автоматическая зона габаритного и весового контроля – это современная система, широко используемая в производственных и логистических компаниях для обеспечения точной и эффективной проверки габаритных размеров и веса грузов. Она позволяет автоматически определять и записывать информацию о габаритах и весе товаров, что значительно повышает эффективность работы и снижает вероятность ошибок.

Основной принцип работы автоматической зоны габаритного и весового контроля заключается в использовании специальных сенсоров и камер, расположенных по периметру конвейера. Когда груз проходит через эту зону, сенсоры автоматически определяют его габариты и вес, а камеры фиксируют его визуальное изображение. Полученная информация записывается в базу данных системы и может быть использована для дальнейшей обработки и анализа.

Системы автоматического габаритного и весового контроля обладают высокой точностью и скоростью работы. Они могут обрабатывать несколько сотен грузов в час, и при этом сохранять максимальную точность измерений. Благодаря автоматическому контролю габаритов и веса груза, компании могут сократить затраты на трудовые ресурсы, избежать ошибок при упаковке и отправке товаров, а также улучшить планирование логистических процессов.

В целом, автоматическая зона габаритного и весового контроля является незаменимым инструментом для оптимизации процессов приема, хранения и отгрузки грузов в различных отраслях. Она позволяет повысить эффективность работы, улучшить управление и контроль грузового потока, а также значительно сократить ручной труд и вероятность ошибок.

Автоматическая зона контроля габаритов и веса

В автоматической зоне контроля габаритов и веса осуществляется обнаружение и измерение размеров и массы предметов с использованием специальных сенсоров и датчиков. Эта информация может быть использована для определения соответствия предметов заданным стандартам и требованиям, а также для управления процессом сортировки и упаковки товаров.

При входе в автоматическую зону контроля габаритов и веса предметы проходят через специальное устройство, которое автоматически измеряет и записывает их размеры и массу. Эти данные могут быть переданы на компьютер, где осуществляется их анализ и обработка. В случае выявления предметов, не соответствующих заданным параметрам, может быть сгенерирована автоматическая сигнализация или предприняты другие необходимые действия.

Автоматическая зона контроля габаритов и веса позволяет существенно упростить и автоматизировать процесс проверки размеров и массы предметов, что повышает эффективность работы и уменьшает вероятность ошибок. Она также может быть интегрирована с другими системами управления и контроля, обеспечивая полную автоматизацию производственного процесса.

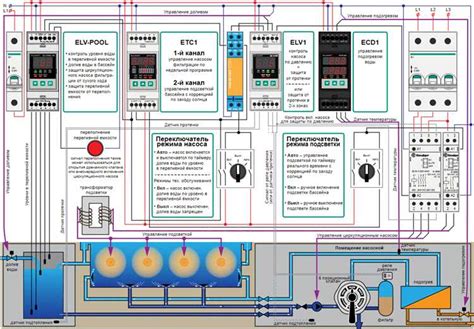

Основные компоненты автоматической зоны контроля

Автоматическая зона контроля включает в себя следующие основные компоненты:

1. Конвейер

Конвейер представляет собой подвижную ленту, по которой перемещаются продукты для контроля. Он обеспечивает непрерывное движение товаров и переносит их через всю зону контроля.

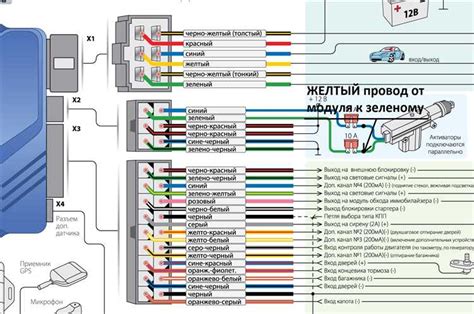

2. Датчики

Датчики используются для распознавания и определения различных характеристик товаров, таких как габариты и вес. Они могут быть оптическими, электромеханическими или весовыми, и обеспечивают точную и надежную информацию о каждом проверяемом изделии.

3. Камеры

Камеры используются для визуального контроля товаров. Они могут фотографировать или снимать видео с высоким разрешением, чтобы обеспечить визуальную информацию о состоянии и качестве товаров. Полученные изображения затем обрабатываются с помощью специального программного обеспечения для дальнейшего анализа.

4. Программное обеспечение

Программное обеспечение играет ключевую роль в автоматической зоне контроля. Оно обрабатывает данные, полученные от датчиков и камер, и анализирует их в соответствии с установленными параметрами контроля. В случае обнаружения неправильностей или несоответствия заданным параметрам, программное обеспечение отправляет сигналы для прекращения конвейера или предупреждения оператора о проблеме.

5. Устройства классификации и отбора

Устройства классификации и отбора используются для разделения товаров на группы в соответствии с заданными критериями. Они могут быть пневматическими, механическими или электрическими, и позволяют отделить бракованные или несоответствующие товары от качественных и соответствующих требованиям.

Все эти компоненты работают вместе, образуя автоматическую зону контроля, которая обеспечивает эффективную и точную проверку габаритов и веса товаров. Благодаря им автоматическая зона контроля значительно повышает производительность и качество работы в процессе производства и упаковки товаров.

Эта информация является общей справкой и может варьироваться в зависимости от конкретной модели автоматической зоны контроля.

Принцип работы автоматической зоны контроля

Принцип работы автоматической зоны контроля основан на использовании различных технологий, таких как компьютерное зрение, лазерная технология, датчики и весы. Зона контроля состоит из специального транспортного конвейера, на котором объекты перемещаются. В течение процесса контроля, объекты проходят через различные этапы, на каждом из которых выполняется определенный вид проверки.

Компьютерное зрение - это одна из главных технологий, используемых в автоматической зоне контроля. С помощью видеокамер и специального программного обеспечения система может определить размеры и габариты объектов, а также обнаружить наличие или отсутствие определенных элементов.

Весовой контроль основан на использовании точных весов, установленных на транспортном конвейере. Объекты взвешиваются в процессе движения и сравниваются с заданными нормами. Если вес объекта не соответствует заданным критериям, система может автоматически отклонить или отметить объект для дальнейшей проверки.

В автоматической зоне контроля также могут быть использованы лазерные технологии для определения размеров и положения объектов. Лазерные датчики могут измерять высоту, ширину и длину объектов с высокой точностью.

Результаты контроля обычно отображаются на специальных мониторах или в системе управления, где операторы могут видеть информацию о каждом объекте и принимать соответствующие решения.

В целом, автоматическая зона габаритного и весового контроля обеспечивает высокую эффективность и точность процесса контроля. Она позволяет автоматизировать множество задач, сократить время и улучшить качество работы. Это очень важно в условиях современной промышленности, где требуется быстрая и точная проверка большого числа объектов.

Параметры, задаваемые оператором

Оператор зоны габаритного и весового контроля имеет возможность задавать несколько параметров, которые определяют спецификации и требования для автоматической системы контроля. Настройка этих параметров позволяет обеспечить более точный и эффективный процесс контроля.

Вот некоторые из параметров, которые может задавать оператор:

- Габаритные размеры: оператор может указать максимальные и минимальные габаритные размеры для предметов, проходящих через зону контроля. Это помогает исключить предметы, которые не соответствуют указанным размерам.

- Максимальный вес: оператор может задать максимальный допустимый вес для предметов. Если предмет превышает указанный вес, система сигнализирует о нарушении.

- Допустимые материалы: оператор может указать, какие материалы допустимы для прохождения через зону контроля. Например, можно указать, что металлические предметы не допускаются.

- Допустимые формы: оператор может задать формы предметов, которые допускаются. Например, можно указать, что только прямоугольные предметы допускаются.

Эти параметры позволяют оператору настраивать зону контроля в соответствии с требованиями и спецификациями конкретного процесса или задачи. В результате автоматическая система контроля будет более эффективно и точно выполнять свои функции, минимизируя вероятность ошибок и повышая эффективность контрольного процесса.

Причины отказа от автоматической зоны контроля

1. Сложности с настройкой и обслуживанием

Установка и настройка автоматической зоны контроля требует определенных знаний и навыков, что может оказаться сложным для неквалифицированного персонала. Кроме того, система требует регулярного обслуживания и проверки для поддержания надежной работы.

2. Высокие затраты на приобретение и обновление

Автоматическая зона контроля включает в себя использование специализированного оборудования, которое может иметь высокую стоимость. Кроме того, систему необходимо периодически обновлять для учета изменений в требованиях и нормах.

3. Ограниченная гибкость и адаптивность

Автоматическая зона контроля обычно предназначена для выполнения определенного вида контроля и операций, что ограничивает ее применимость в различных ситуациях. Также система может иметь сложности в адаптации к изменениям в производственном процессе.

4. Риски ошибок и ложных срабатываний

Несмотря на автоматизацию процесса контроля, система все равно подвержена ошибкам и ложным срабатываниям. Неправильная интерпретация данных или неправильная работа датчиков может привести к ошибочным результатам контроля.

5. Непредусмотренность вариаций и специфических случаев

Автоматическая зона контроля может иметь трудности в обработке вариаций и специфических случаев, которые могут возникать в производстве. В таких случаях, может потребоваться дополнительное ручное вмешательство или применение других методов контроля.

Автоматическая зона контроля предоставляет множество преимуществ, однако ее использование может не подходить для всех ситуаций. Правильная оценка требований и возможностей позволит выбрать наиболее эффективный и оптимальный вариант контроля и обеспечить высокий уровень надежности и точности контрольных операций.

Преимущества использования автоматической зоны контроля

- Точность: Автоматическая зона контроля обеспечивает высокую точность измерений габаритов и веса товаров, что исключает вероятность ошибок при определении размеров или стоимости.

- Скорость: Автоматическая зона контроля работает очень быстро, что позволяет сократить время процесса контроля и увеличить производительность производства.

- Автоматизация: Использование автоматической зоны контроля позволяет автоматизировать процесс контроля и упаковки товаров, снижая нагрузку на рабочую силу и уменьшая риск человеческих ошибок.

- Экономия ресурсов: Минимизация ошибок и повышенная скорость работы позволяют сэкономить ресурсы производства, так как не требуется дополнительное время и материалы на исправление ошибок или повторный контроль.

- Улучшение качества: Автоматическая зона контроля помогает обнаружить дефекты или неполадки в товаре, что позволяет предприятию улучшить качество производства и удовлетворить потребности клиентов.

- Стандартизация: Использование автоматической зоны контроля позволяет поддерживать стандарты качества продукции и соблюдать требования нормативных документов.

Все эти преимущества делают автоматическую зону контроля необходимым инструментом для предприятий, работающих в сфере производства и упаковки товаров. Она позволяет повысить эффективность работы, сэкономить ресурсы и улучшить качество продукции, что способствует развитию и конкурентоспособности компании на рынке.